首先,线束设备属于设备制造领域,负责为线束企业提供先进、适用的自动化设备。要积极研究客户加工技术,提供更先进技术水平的设备。因此,线束加工设备自动化升级中的技术创新必然首当其冲,也将带来较直接的市场效益和经济效益。就目前的线材加工工艺而言,由于涉及大量混合产品的难度越来越大,Komax的Mira 230和Mira 230 Q可以有效解决这一问题。Mira 230具有特殊功能和数据库管理,以保持高处理质量,而Mira 230 Q集成了自动导体检测(ACD)切割监控功能。它可以检测在剥离,设置和生产过程中刀片与导体股之间的轻微接触。根据电容测量原理,将ACD集成到刀架中,与标准剥离刀片结合使用。其标准工作半径为导体长度和剥线工具横截面范围(全剥或部分剥)的0.13-6平方毫米。将设置参数设置在需要的检测范围内,可以自动检测并丢弃两端的导体故障。其顺序处理和智能设计能力使Mira230和Mira230Q成为多核线处理的首选。

其次,可以替代人工表示的设备的实用性、稳定性、高效性和耐用性得到认可,但设备是否真的满足客户机器连接和数据采集的要求是一个新的要求。技术创新的切入点也应该集中在客户线束加工的工艺流程上。由于汽车线束生产的许多具体方面,ERP层面的制造执行系统的任务是控制和记录汽车线束的生产。传统的通用MES系统也无法处理管理汽车线束生产的高度专业化任务。因此,在汽车线束生产中引入先进的管理技术、软件、AI等,将使质量保证更加可靠,不同的线束生产厂家也开发了自己的MES系统。以中国线束自动化加工设备企业骏泉自动化为例,以生产汽车线束加工自动化设备、电气连接器自动化设备、工业自动化技术研发为主要关注点。在现有设备的基础上,通过传感器技术的应用、控制系统的标准化升级、通信接口的开放,对其自动化系统进行升级升级,将设备升级改造为自动化成套设备,便于客户制造执行系统(MES)管理。

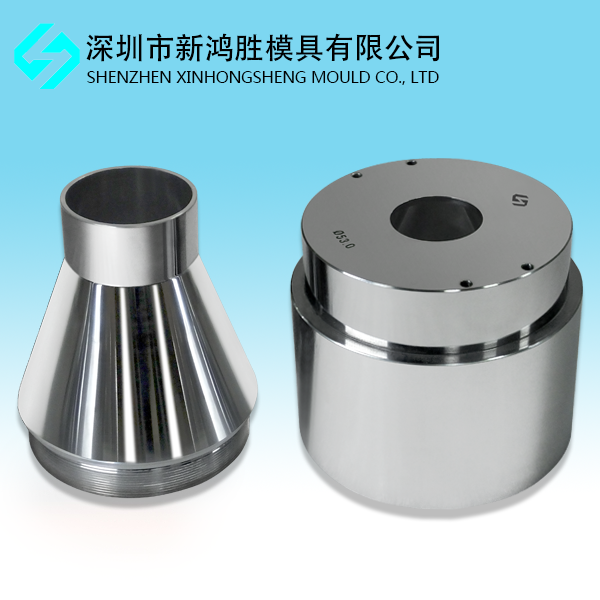

最后,设备自动化水平是指传感器技术在工艺识别、自动调试、连续生产等方面的应用,不再依赖人工劳动,可以与MES集成。因此,为了实现MES和生产可视化,须实现机器连接和数据采集。因此,线束加工的单机设备应为后期MES管理打下坚实的基础。目前线束厂一线开区自动化水平比较高,但压接区、预装配区、屏蔽线加工区、新能源切割剥离、压接等工序都比较复杂,难以合并。目前,还没有好的设备来代替人工劳动。基于MES制造管理系统互联互通的理念,设计和开发成套设备产品。这也为下一步线束企业的柔性化生产奠定了坚实的基础,要求设备轻量化、模块化、易更换、易升级。

多行业融合创新,助力线束加工设备企业自动化升级

工业4.0对线束加工行业来说既是机遇也是挑战。无论是现在的自动化生产,还是未来的智能化生产,都依赖线束作为数据传输和供电的介质,以及其他行业的技术创新和集成。